Druckluftqualität in der Produktion und Fertigung

ALLGEMEINES

In fast jedem Produktionsbetrieb spielt Druckluft eine wichtige Rolle. Moderne Fertigungsmaschinen nutzen Druckluft zum Antrieb von Werkzeugspindeln, Verfahren des Werkstücks und zum Reinigen von Fertigteilen. Obwohl mechanisch bearbeitete Werkstücke und tonnenschwere Werkzeugmaschinen nicht so empfindlich auf schlechte Druckluftqualität reagieren wie z.B. Lebensmittel oder Arzneiprodukte, sollte der Einfluss von Partikelbelastung, hohen Taupunkten und Restölwerten auf die fertigende Industrie nicht unterschätzt werden.

Qualitätsanforderungen in der fertigenden Industrie

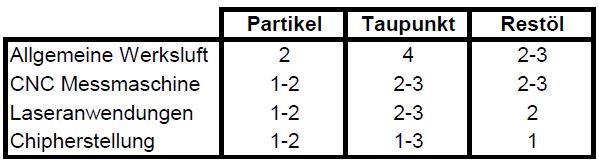

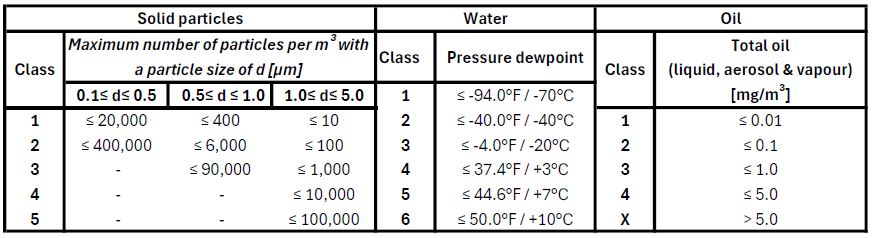

Die drei relevantesten Verunreinigungen in Druckluft sind Partikel, Feuchtigkeit und Öl. An diesen drei Kategorien orientiert sich ebenfalls die DIN EN ISO 8573-1:2010, die einschlägige Norm zur objektiven Einordnung der Druckluftqualität. Welche Qualitätsklassen für eine gegebene Maschine benötigt werden, gibt normalerweise der Maschinenhersteller in seinem Datenblatt an. Da die Bandbreite an Anwendungen von Druckluft in der mechanischen Fertigung und Produktion enorm ist, gibt es in diesem Bereich keine allgemein gültigen Normen oder vereinheitlichte Vorgaben. Die folgende Grafik gibt einen groben Überblick über häufig anzutreffende Empfehlungen und Best Practices.

Die unterschiedlichen Qualitätsklassen können durch Kombination verschiedener, auf den Bedarfsfall abgestimmter Aufbereitungsaggregate erreicht werden.

Probleme durch hohe Druckluftverunreinigung

Partikel:

Eine hohe Partikelbelastung kann unter anderem dazu führen, dass empfindliche Oberflächen beschädigt werden. Diese Oberflächen können am eigentlichen Produkt vorhanden sein, es können jedoch auch Passungsflächen in Werkzeugköpfen, Lagerstellen oder Lasereinheiten betroffen sein. Partikel in einem Druckluftstrom werden enorm beschleunigt und treffen mit hohen Geschwindigkeiten auf Bauteile oder Werkzeuge. Gemeinsam mit einer hohen Ölbelastung kann sich eine abrasive Paste bilden, die z.B. in Lagerstellen oder an anderen sich bewegenden Teilen zu erhöhtem Verschleiß führt. Die Folge sind kürzere Lebenszeiten von kritischen Werkzeugen, negativ beeinflusste Produktqualität und Produktionsausfälle.

Feuchtigkeit:

Das Hauptproblem von zu hoher Feuchtigkeit in Druckluft ist Korrosion in Rohrleitungen und in Werkzeugen. Diese Korrosion kann zu Produktionsausfall durch Defekte führen oder durch Leckagen in Rohrleitungen Ineffizienzen und sogar Maschinenausfall durch Druckverlust begünstigen. Wasser und Öl mischen sich nicht, daher können auskondensierte Wassertropfen Schmierfilme in Maschinen unterbrechen, was ebenfalls zu erhöhtem Verschleiß führen kann.

Öl:

Zu hohe Ölbelastung in der Druckluft kann empfindliche Geräte stören oder unnutzbar machen. Bei hohen Temperaturen durch Reibung oder durch andere Einflussfaktoren (Spritzgussmaschinen, schnell laufende Werkzeuge etc.) besteht die Möglichkeit der Verharzung von Restölbestandteilen der Druckluft. Dadurch können Bewegungen behindert und Rohrleitungsdurchmesser verengt werden. Dies führt zu reduzierter Effizienz und Produktivität oder sogar zu Produktionsausfall und Maschinendefekt.

Möglichkeiten zur Bestimmung der Druckluftqualität

Pro Air bietet unterschiedliche Leistungen und Produkte zur Bestimmung und Überprüfung der Druckluftqualität und damit zur Sicherung der Produktivität Ihrer Fertigung.

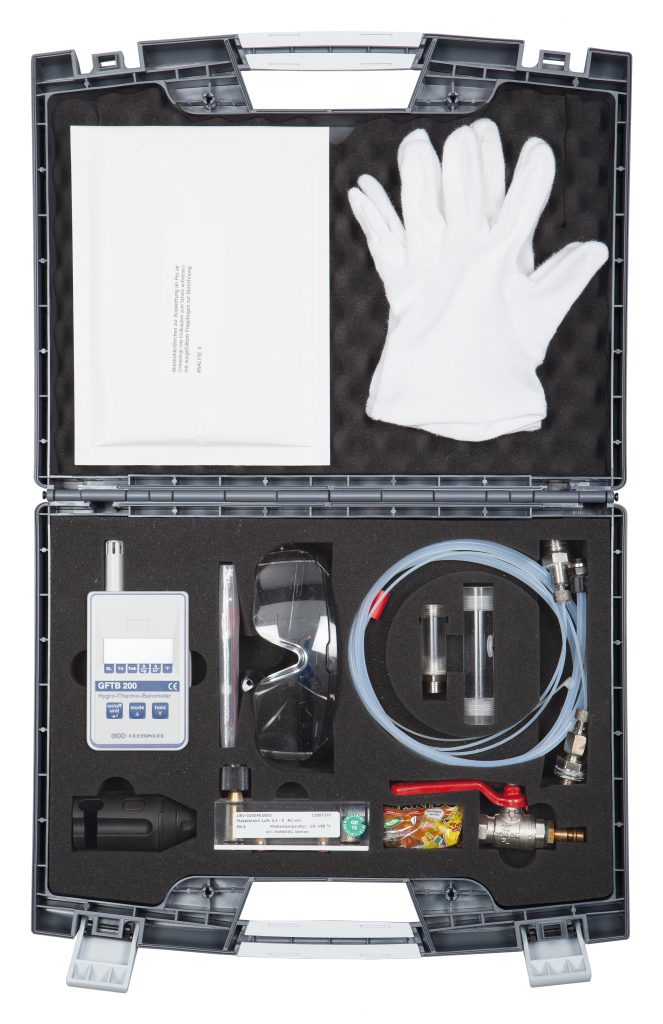

zeitlich begrenzte Analyse:

- Qualitätsanalyse gemäß ISO 8573-1

- Restölbestimmung

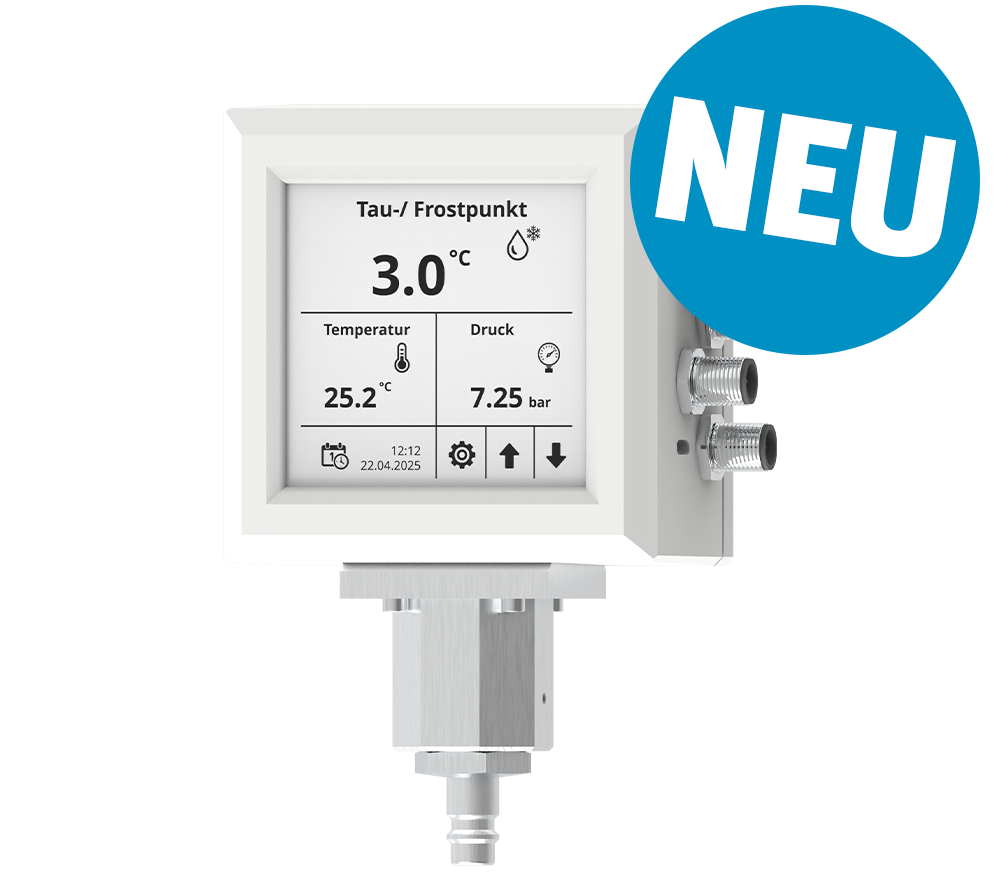

kontinuierliche Überwachung:

- TPK25

- oilguard

- particleguard

Wie können wir Ihnen Helfen?

Wir freuen uns auf Ihren Anruf oder Ihre Mail und stehen Ihnen gerne mit Rat und Tat zur Seite!

Mo - Fr von 7 bis 17 Uhr